S2

Ce cours " Calcul et conception de machines" fait partie des modules aux choix en master 1 fabrication mécanique. Il permet à l’étudiant d’avoir une conception précise de la structure d’une machine, de la composition des ensembles, des règles de la conception et des calculs de dimensionnement.

Ce cours permet à l’étudiant:

- d’utiliser

les notions de dimensionnement des éléments machines acquises

- d’analyser un ensemble ou un organe, le concevoir ou le modifier,

- d’utiliser et respecter toute la normalisation (normes),

- de prendre connaissance avec un cahier de

charges

L’étudiant sera capable à la fin de l’unité de reconnaitre les différentes parties essentiels des machines-outils. L’objectif principal est d’apprendre à concevoir les éléments principaux d’une machines-outils. Synthèse, analyse statique, cinématique et dynamique des machines-outils. Une machine-outil est définie comme une machine qui, tout en tenant les outils de coupe, serait capable d'enlever le métal d'une pièce afin de générer le travail requis de taille, de configuration et de finition données. C’est différent d’une machine, qui est essentiellement un moyen de convertir la source d’énergie d’une forme à une autre. Les machines-outils sont les machines mères car sans elles, aucun composant ne peut être produit sous sa forme finie. La machine-outil est nécessaire pour fournir un support à la pièce à usiner et aux outils de coupe ainsi qu'à fournir un mouvement à l'un ou aux deux d'entre eux afin de générer la forme requise sur la pièce. La forme générée dépend du type de machine-outil utilisée. Une machine-outil est conçue pour remplir certaines fonctions principales, mais la mesure dans laquelle elle peut être exploitée pour remplir des fonctions secondaires est une mesure de sa flexibilité. Généralement, la flexibilité de la machine-outil est augmentée par l'utilisation d'accessoires spéciaux, ce qui augmente la productivité.

- Enseignant: benmisra abdelkader

Résumé : Les modèles mathématiques des sciences et des techniques se présentent très souvent sous forme de systèmes d’équations différentielles qui lient des fonctions inconnues à leurs dérivées partielles. Des conditions initiales et des conditions aux limites sont en général requises pour compléter le modèle.

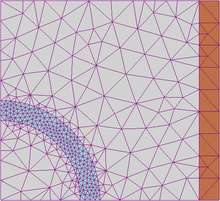

La méthode des éléments finis consiste à remplacer un problème continu par un problème discret équivalent. La discrétisation se fait sur deux fronts. D’une part, le domaine est basé sur la subdivision du domaine continu en sous-domaine de forme géométrique simple, d’autre part, les équations aux dérivées partielles sont remplacées par des équations algébriques à l’aide de calcul variationnel ou des méthodes de minimisation de l’erreur comme les méthodes des résidus pondérés.S 02 [Mai 2020--- février / 2021]

ELEMENTS DE SOLUTION COURS TD & TP

Eléments des Machines-outils

Offre de formation

MASTER ACADEMIQUE

Master Fabrication Mécanique et Productique [SEMESTRE 2]

2019 – 2020 / 2020 – 2021

TP 1 Rappel sur la cotation

TP 2 Rappel sur l’utilisation de différents outils de mesure

TP 3 Etalonnage des appareils de mesure et de contrôle des longueurs

TP 4 : Contrôle des inclinaisons, des angles et des cônes

TP 5 : Contrôle des tolérances de forme géométriques

Références :

1. C. Bindi, Un roman sur mesure - conception et mise en place de la fonction métrologie, Editions : AFNOR, 2004.

2. C. Bindi, Dictionnaire pratique de la métrologie - Mesure, essai et calculs d'incertitudes, Editions : AFNOR, 2006.

3. Ammar Grous, Métrologie appliquée aux sciences et technologies - Volume 1.Incertitudes et GPS. Editeur(s) : Hermès - Lavoisier, Collection : Capteurs et instrumentation, 2009.

4. Christiane Joffin, Françoise Lafont, Élisabeth Mathieu, Le Guide de métrologie pour les laboratoires, Lexitis Editions, 2015.

5. Jérôme Meyrand, Guide pratique de la métrologie à l’atelier, Lexitis Editions, 2011.

6. Jérôme Meyrand, Guide pratique de la métrologie en entreprise, Lexitis Editions, 2011.

Une bonne machine devrait avoir une réponse appropriée identique dans toutes les directions de l’espace, ce qui n’est pas réalisable..Les travaux menés par Falcon et Jacquard à la fin du XVIIIe siècle ont montré qu’il était possible de commander les mouvements d’une machine à tisser de 1805 fut le premier équipement à être doté de cette technique .En 1947, à Traverse City dans l’État du Michigan, John Parsons fabrique pour le compte de l’US Air Force des pales d’hélicoptère par reproduction.

De nombreux essais d’enlèvement de copeaux à grande vitesse ont été conduits à partir des années 1950 sur la base de procédés balistiques : tir au canon ou au fusil de l’outil sur l’éprouvette ou inversement. Les résultats obtenus montraient une formation nouvelle du copeau et l’évolution favorable des efforts de coupe remettait en question le principe de cisaillement et donnait l’espoir d’améliorations considérables de productivité à condition d’obtenir la maîtrise des durées de vie des outils. Unefraiseuse prototype Cincinnati à brocheverticaleconçue pour exécuter des déplacements simultanéssuivant 3 axes, est officiellement présentée en septembre1952 dans le ServomechanismsLaboratory du MIT. En 1954 : Bendix acquiert le brevet de Parsons et fabrique la première CN industrielle.

Une fraise de diamètre 32 mm, 2 dents, usine un alliage d’aluminium aux conditions suivantes :

— profondeur de passe axiale ap = 25 mm ;

— profondeur de passe radiale ae = 1 mm ;

— avance à la dent = 0,25 mm.

Réalisons cette opération sur 2 machines différentes, l’une limitée à 5 000 tr · min-1, l’autre autorisant 20 000 tr · min-1 (vérifier que l’outil est construit pour supporter cette vitesse de rotation !) et10 m · min-1. L’outil se comporte sur les deux machines de manière pratiquement identique et nous constatons que nous sommes dans d’excellentes conditions de travail.

Des essais, datant de 1993, ont été repris pour une étude plus approfondie dans le cadre de l’Association AUTGV. Cette étude a permis d’obtenir des données complémentaires relatives :

— aux caractéristiques de l’outil optimal ;

— aux qualités, tolérances de forme et d’état de surface susceptibles d’être atteintes ;

— aux caractéristiques de la machine adaptée à l’opération et en particulier aux exigences de rigidité